Malaxeur discontinu à deux arbres

Le malaxeur discontinu à deux arbres (DKX) : la référence en matière de techniques de malaxage

Le malaxeur discontinu à deux arbres (DKX) : la référence en matière de techniques de malaxage

Les techniques de malaxage à deux arbres conviennent pour toutes les compositions et offrent de nombreux avantages. La méthode de malaxage a une influence déterminante sur la qualité du mélange obtenu et sur la rentabilité du processus de fabrication. Découvrez dans la vidéo dans quels grands projets internationaux le malaxeur discontinu à deux arbres (DKX) a pleinement démontré son efficacité, et ce dans des conditions d’utilisation très difficiles.

Moments forts

Homogénéité élevée constante des matériaux malaxés avec des durées de malaxage courtes

- Hausse rapide de l’homogénéité des matériaux malaxés grâce à un échange intensif des matériaux

- Consistance et homogénéité constantes à chaque cycle de malaxage

Consommation d’énergie optimale

- Performances de malaxage élevées malgré la faible vitesse de rotation

- Préservation de la structure des grains de chaque élément de la composition.

- Consommation d’énergie faible grâce à des durées de malaxage courtes, un outil de malaxage optimisé et un entraînement efficace

Usure limitée grâce à la construction

- Usure limitée au niveau des outils de malaxage et du revêtement de la cuve de malaxage grâce à la construction et aux vitesses de rotation faibles

- Usure bien plus faible que sur les malaxeurs planétaires

- Conception optimisée de toutes les pièces soumises à l’usure

Fabrication efficace de béton

- Désagrégation optimale des liants en peu de temps

- Possibilité d’économiser des liants

- Répartition rapide et homogène des adjuvants dans l’ensemble des matériaux malaxés

- Petites charges à partir de 10 % du remplissage nominal possibles

- Machine adaptée aux compositions de béton modernes

- Cycles de malaxage hybrides possibles (lent ؘ– rapide – lent)

Conception modulaire

Conception modulaire

Nous disposons d'une large gamme de tailles de malaxeurs et d'équipements complementaires. Le système modulaire complet permet d'adapter exactement le malaxeur discontinu à deux arbres à vos besoins.

Programme produit

Avec notre gamme complète de malaxeurs discontinus à deux arbres, nous proposons la solution adaptée à chaque besoin. En fonction de votre domaine d’application, vous pouvez choisir l’un des malaxeurs suivants :

- DKX : le concentré de puissance pour une sécurité de fonctionnement maximale

- DKXS : le polyvalent

- DKXN : la solution économique pour le béton prêt à l’emploi

En fonction de l’application, ces malaxeurs présentent de nombreuses possibilités de configuration des outils de malaxage, de l’entraînement, de la vidange etc.

| Application | DKX | DKXS | DKXN | DKXD | DKXG |

|---|---|---|---|---|---|

Béton pompé | ✔ | ✔ | ✔ | ||

Béton prêt à l'emploi | ✔ | ✔ | ✔ | ||

Béton prêt à l'emploi, taille du produit entrant jusqu'à 64 mm | ✔ | ✔ | |||

Béton projeté | ✔ | ✔ | ✔ | ||

Mortier humide | ✔ | ✔ | ✔ | ||

Plâtre | ✔ | ✔ | |||

Domaine des éléments préfabriqués | ✔ | ✔ | ✔ | ||

BAP | ✔ | ✔ | ✔ | ||

Bétons spéciaux | ✔ | ✔ | |||

Béton maigre de couches portantes traitées aux liants hydrauliques | ✔ | ✔ | |||

Béton lourd > 2,4 t/m³ | ✔ | ✔ | |||

Mélanges grossiers en fonction de la taille de la machine - 160 mm | ✔ | ||||

Mélanges pour la production de parpaings | ✔ | ✔ |

Technologie de sécurité des transmissions BHS

Technologie de sécurité des transmissions BHS

L’unité d’entraînement et d’engrenage suspendue à un support de couple réglable suit chaque mouvement de l’arbre de malaxage. Le réducteur à arbre creux haute performance innovant a un effet d’absorption des chocs et, grâce à l’association de matériaux, compense de manière fiable les changements de charge se produisant à chaque chargement du malaxeur.

Il en résulte une réduction considérable de la charge sur le réducteur et une durée de vie nettement supérieure. Technologie de sécurité des transmissions BHS : pour que votre original puisse rester un original pendant longtemps.

Technique

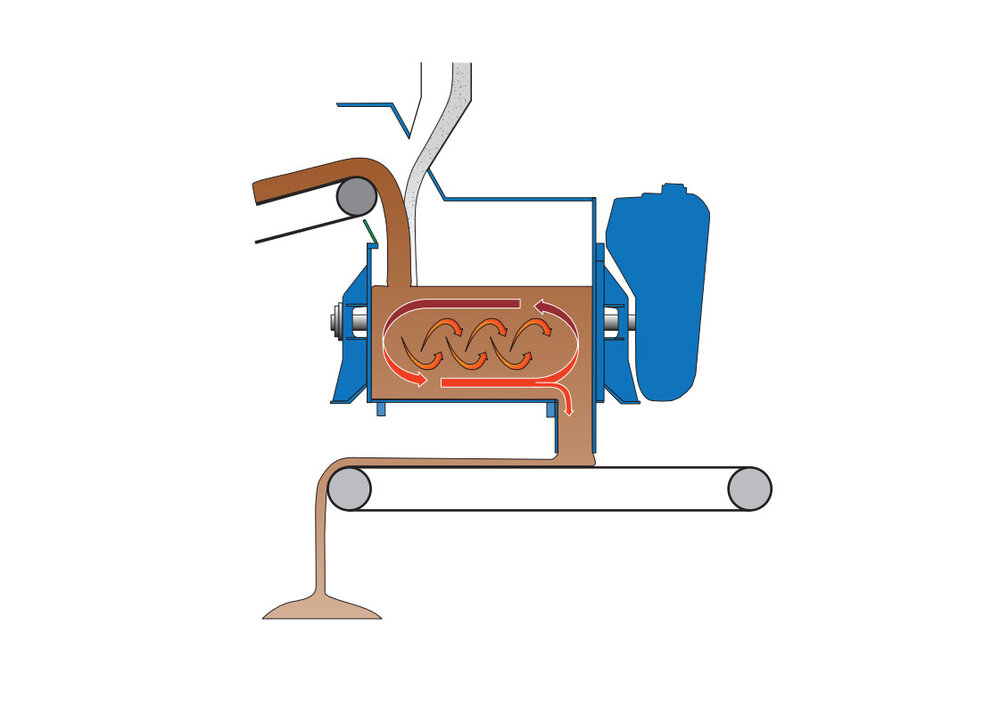

Avantage du principe de malaxage tridimensionnel

Contrairement au mouvement circulaire d’autres systèmes de malaxage, le principe de malaxage tridimensionnel du malaxeur discontinu à deux arbres conduit à un échange de matériaux plus intensif et donc à des temps de malaxage plus courts, entraînant une consommation d’énergie moindre.

Outil de malaxage en spirale

Outil de malaxage en spirale

- Disposition des outils de malaxage pour former une spirale discontinue par arbre de malaxage

- Deux arbres tournant en sens contraire avec une zone de recoupement des outils de malaxage dans l’axe médian longitudinal du malaxeur

- Contre-pales à l’extrémité des arbres

- Vitesse périphérique modérée des pales de malaxage

- Arbre à six pans de qualité offrant une résistance élevée à la torsion

- Bras de malaxage profilés en fonte spéciale

- Bras de malaxage disposés en spirale

- Pales de malaxage facilement réajustables

Principe de malaxage

Principe de malaxage

- Génération d’une séquence de mouvements circulaires tridimensionnels de l’ensemble du produit malaxé

- Échange intensif de matériaux dans la zone turbulente de recoupement des deux circuits de malaxage

- Transformation optimale de l’énergie fournie en mouvements relatifs intensifs du produit malaxé

- Tout le volume de matériau est constamment intégré dans le processus de malaxage

Engrenages [1]

Les engrenages à vis sans fin de BHS garantissent une sécurité de fonctionnement maximale et une longue durée de vie, même avec des contraintes extrêmes. Les engrenages sont montés sur les paliers d’arbre sans être rigidement connectés à la cuve de malaxage. Grâce à l’association de matériaux, les engrenages à vis sans fin BHS compensent les changements de charge se produisant à chaque chargement du malaxeur.

Moteur électrique [2]

Pour nos malaxeurs discontinus à deux arbres, nous n’utilisons que des moteurs de qualité. Ils sont spécialement conçus pour les cycles de charge prévus.

Entraînement à courroie trapézoïdale [3]

Le transfert de puissance s’effectue via l’entraînement à courroie trapézoïdale. L’agencement sur le côté extérieur de l’entraînement garantit un accès facile pour les opérations d’entretien.

Support de couple [4]

Le support de couple réglable permet d’ajuster le réducteur. Durant le fonctionnement, il permet en outre de fixer le réducteur sur la cuve de malaxage afin d’éviter des contraintes inutiles sur l’engrenage. Cette particularité permet au réducteur d’avoir une longue durée de vie.

Accouplement synchrone [5]

Un accouplement élastique facile d’entretien est installé entre les engrenages pour synchroniser les deux arbres de malaxage.

Embrayage hydraulique (optionnel) [6]

L’embrayage hydraulique hydrodynamique évite les pointes de charge mécaniques comme électriques. Il est recommandé pour les réseaux critiques.

Garnitures d’étanchéité et paliers des arbres

Les arbres de malaxage sont scellés de manière fiable avec des garnitures d’étanchéité mécaniques. Les paliers d’arbre sont fixés sur la lanterne de palier et sont spatialement séparés des garnitures d’étanchéité des arbres, ce qui augmente considérablement la sécurité de fonctionnement des paliers des arbres de malaxage.

Modèles spéciaux

Le meilleur niveau d’homogénéité pour le cœur et les couches de revêtement en béton

La fabrication de masses de grès calcaire requiert des techniques de malaxage très fiables et un niveau d’homogénéité constamment élevé. La fine couche de revêtement nécessite en particulier un béton extrêmement homogène, afin de minimiser les pertes de matériau. Pour ce faire, BHS a modifié la configuration du malaxeur discontinu à deux arbres de type DXK. Le résultat obtenu : un modèle spécialement configuré pour les pavés en béton avec vitesse de rotation adaptée, mesure exacte de l’humidité, dosage précis de l’eau, outil de malaxage lisse et nettoyage haute pression.

Le malaxeur discontinu à deux arbres (DKX) pour la fabrication de pavés en béton

Le malaxeur discontinu à deux arbres (DKX) pour la fabrication de pavés en béton

Outil de malaxage lisse, principe de malaxage tridimensionnel et fiabilité maximale : chez BHS, l’efficience et la qualité vont de paire. Le mélangeur est l’élément clé dans la production de pavés en béton. Notre malaxeur discontinu à deux arbres éprouvé s’adapte avec souplesse à vos besoins et exigences et malaxe de manière fiable même les petits lots. Apprenez-en davantage sur l’utilisation réussie du malaxeur discontinu à deux arbres (DKX) grâce à la vidéo tournée à l’usine de pavés en béton d’Excluton.

Homogénéité et fiabilité

La fabrication de masses de grès calcaire requiert des techniques de malaxage très fiables et un niveau d’homogénéité constamment élevé. Le malaxeur discontinu à deux arbres de BHS (type DKXK) respecte ces exigences de façon sûre et reproductible tout en garantissant des temps de malaxage très courts. Même les colorants sont mélangés rapidement et de façon homogène, sans strie. Le malaxeur discontinu à deux arbres de type DKXK est, du fait de sa construction, bien moins sensible à l’usure que les systèmes de malaxage conventionnels. Équipé d’une cuve en caoutchouc, le DKXK est la solution idéale pour le malaxage des masses de grès calcaire hautement abrasives. Le malaxeur discontinu à deux arbres de la série DKXK est disponible dès à présent avec des capacités allant de 1 000 à 6 500 l.

Le malaxeur discontinu à deux arbres (DKXK) pour la production de grès calcaire

Le malaxeur discontinu à deux arbres (DKXK) pour la production de grès calcaire

Apprenez-en davantage sur l’utilisation du malaxeur discontinu à deux arbres (DKXK) grâce à la vidéo tournée à l’usine de grès calcaire de Hermann Peter KG. Chez Hermann Peter, le DKXK équipé d’une cuve en caoutchouc est utilisé comme malaxeur principal avant le passage dans le réacteur.

Notre système Combimix breveté permet de passer d’un malaxeur discontinu à deux arbres BHS à un malaxeur à fonctionnement continu à deux arbres et à la durée de malaxage réglable. Ce système permet une hausse du rendement de jusqu’à 60 % par rapport au procédé discontinu.

Pour votre laboratoire de béton, nous vous proposons notre malaxeur discontinu à deux arbres dans une version avec environ 60 l de débit de béton durci par charge. Le malaxeur complet est réduit à l’échelle afin d’obtenir des résultats d’essai pertinents et reproduisibles avec les machines de production.

Il nous est possible d’équiper nos malaxeurs discontinus à deux arbres de façon à ce qu’un vide soit créé lors du processus de malaxage. Cela permet par exemple d’obtenir des matériaux ayant une faible teneur en air.

Configuration du malaxeur

Outil de malaxage universel

Outil de malaxage universel

Avec réglage à 60° des bras pour la construction de béton prêt à l’emploi, de béton préfabriqué, de bétons spéciaux et de bien d’autres matériaux.

Outil de malaxage lisse

Outil de malaxage lisse

Pour la réduction maximale des adhérences, même avec les matériaux très collants.

Outil de malaxage pour gros grains

Outil de malaxage pour gros grains

Pour la construction de béton pour les barrages, en fonction des dimensions du malaxeur, utilisable pour des grains allant jusqu’à 180 mm.

Outil de malaxage double

Outil de malaxage double

Pour la fabrication de mélanges secs et humides avec une teneur élevée en fractions fines. Le doublement des bras de malaxage augmente significativement le nombre de mouvements relatifs dans les matériaux malaxés. Cela permet d’atteindre des durées de malaxage plus courtes.

Carreaux en forme de losange

Carreaux en forme de losange

Il est possible d’utiliser des carreaux en forme de losange en alliage chrome-fonte dure d’une épaisseur de 19 mm pour le revêtement de la cuve de malaxage. Ces carreaux s’accompagnent d’une hausse de la durée de vie pouvant aller jusqu’à 30 % par rapport aux carreaux rectangulaires.

Carreaux OPTILONG

Carreaux OPTILONG

Pour les applications impliquant une forte usure, nous proposons des carreaux en forme de losange de 28 mm d’épaisseur. Les différentes duretés de matériau des rangées de carreaux garantissent une usure uniforme sur toutes les zones d’usure. Ces carreaux permettent donc de pratiquement doubler la durée de vie par rapport aux carreaux en forme de losange de 19 mm d’épaisseur.

Caractéristiques de la vanne de vidange

- Construction moulée robuste et massive

- Disposition centrale entre les deux arbres de malaxage

- Étanchéité efficace grâce à des barrettes de trappe ajustables

- Régulation précise des quantités d’extraction

- Actionnement fiable par vérins hydrauliques ou pneumatiques

Lubrification centrale

La lubrification centrale graisse en continu les garnitures d’étanchéité de la cuve de malaxage lors du fonctionnement de la machine. Il est seulement nécessaire de graisser manuellement les garnitures d’étanchéité après le nettoyage du malaxeur.

Lubrification centrale commandée par impulsion

Lubrification centrale commandée par impulsion

La lubrification centrale commandée par impulsion graisse les garnitures d’étanchéité mécaniques internes. Après le nettoyage du malaxeur ou en cas de besoin, il est possible de déclencher la lubrification des garnitures d’étanchéité d’une simple pression sur l’unité de commande avec une durée réglable en continu.

Lubrification centrale totalement automatique

Lubrification centrale totalement automatique

Grâce à une commande API et à un distributeur progressif, les points de graissage des quatre garnitures d’étanchéité internes de la cuve de malaxage (en option également les autres points de graissage du malaxeur) sont automatiquement graissés. Pour lubrifier le malaxeur après son nettoyage, il suffit de déclencher la pompe à graisse via la commande API.

Options & accessoires

Options

Mesure de la température et de l’humidité

Mesure de la température et de l’humidité

Pour mesurer la température ou l’humidité des matériaux malaxés, nos malaxeurs discontinus à deux arbres peuvent être équipés de capteurs de mesure de tous les fabricants reconnus. Grâce à leur construction mais aussi au mouvement intensif et tridimensionnel du produit malaxé, les malaxeurs discontinus à deux arbres fournissent des résultats de mesure particulièrement fiables.

Prélèvement d’échantillons

Prélèvement d’échantillons

Nos malaxeurs discontinus à deux arbres peuvent être équipés à l’avant d’un dispositif de prélèvement d’échantillons. Cette possibilité est un avantage décisif, notamment pour la fabrication de mélanges de béton complexes.

Installation électrique sur boîte à bornes

Installation électrique sur boîte à bornes

Tous les raccordements électriques peuvent être réunis sur demande dans une boîte à bornes, selon un schéma de montage simple.

Plateforme et marche de maintenance

Plateforme et marche de maintenance

Nos malaxeurs discontinus à deux arbres peuvent être dotés de marches ou de plateformes de maintenance mobiles pour faciliter l’accès pour les opérations de nettoyage et d’entretien.

Accessoires pour machines et installations

Caractéristiques techniques

Données de performance

| Type | Remplissage à sec | Quantité de béton durci par gâchée | Production maximale de béton durci | Entraînement standard 3) | Granulat maximal | ||||

|---|---|---|---|---|---|---|---|---|---|

| Vidange du camion malaxeur 1) | Vidange ouverte 2) | Béton de qualité | Béton pour la construction des barrages 4) | ||||||

DKX 0.50 | 0,75 m³ | 0,5 m³ | 73 cycles/h | 37 m³/h | 73 cycles/h | 37 m³/h | 15 kW | 64 mm | - |

| DKX 0.75 | 1,13 m³ | 0,75 m³ | 65 cycles/h | 49 m³/h | 65 cycles/h | 49 m³/h | 22 kW | 64 mm | - |

| DKX 1.00 | 1,5 m³ | 1 m³ | 58 cycles/h | 58 m³/h | 60 cycles/h | 60 m³/h | 37 kW | 64 mm | 80 mm |

| DKX 1.25 | 1,88 m³ | 1,25 m³ | 53 cycles/h | 66 m³/h | 53 cycles/h | 66 m³/h | 45 kW | 64 mm | 125 mm |

| DKX 1.67 | 2,51 m³ | 1,67 m³ | 48 cycles/h | 80 m³/h | 49 cycles/h | 82 m³/h | 55 kW | 64 mm | 125 mm |

| DKX 2.00 | 3 m³ | 2 m³ | 49 cycles/h | 98 m³/h | 53 cycles/h | 106 m³/h | 65 kW | 64 mm | 150 mm |

| DKX 2.25 | 3,38 m³ | 2,25 m³ | 46 cycles/h | 104 m³/h | 50 cycles/h | 113 m³/h | 65 kW | 64 mm | 150 mm |

| DKX 2.50 | 3,75 m³ | 2,5 m³ | 48 cycles/h | 120 m³/h | 56 cycles/h | 140 m³/h | 75 kW | 64 mm | 150 mm |

| DKX 2.75 | 4,13 m³ | 2,75 m³ | 46 cycles/h | 127 m³/h | 55 cycles/h | 151 m³/h | 2 x 45 kW | 64 mm | 150 mm |

| DKX 3.00 | 4,5 m³ | 3 m³ | 44 cycles/h | 132 m³/h | 53 cycles/h | 159 m³/h | 2 x 55 kW | 64 mm | 150 mm |

| DKX 3.33 | 5 m³ | 3,33 m³ | 41 cycles/h | 137 m³/h | 50 cycles/h | 167 m³/h | 2 x 65 kW | 64 mm | 150 mm |

| DKX 3.50 | 5,25 m³ | 3,5 m³ | 42 cycles/h | 147 m³/h | 52 cycles/h | 182 m³/h | 2 x 55 kW | 64 mm | 160 mm |

| DKX 4.00 | 6 m³ | 4 m³ | 39 cycles/h | 156 m³/h | 49 cycles/h | 196 m³/h | 2 x 65 kW | 64 mm | 160 mm |

| DKX 4.50 | 6,75 m³ | 4,5 m³ | 37 cycles/h | 167 m³/h | 51 cycles/h | 230 m³/h | 2 x 75 kW | 64 mm | 160 mm |

| DKX 5.00 | 7,5 m³ | 5 m³ | 35 cycles/h | 175 m³/h | 50 cycles/h | 250 m³/h | 2 x 90 kW | 64 mm | 160 mm |

| DKX 6.00 | 9 m³ | 6 m³ | 31 cycles/h | 186 m³/h | 48 cycles/h | 288 m³/h | 2 x 110 kW | 64 mm | 160 mm |

| DKX 7.00 | 10,5 m³ | 7 m³ | 28 cycles/h | 196 m³/h | 44 cycles/h | 308 m³/h | 4 x 75 kW | ||

Dimensions et poids

| Type | A | B | C | D | E | F | Poids 5) |

DKX 0.50 | 2.310 mm | 1.275 mm | 1.655 mm | 1.550 mm | 1.470 mm | 1.000 mm | 3.100 kg |

|---|---|---|---|---|---|---|---|

DKX 0.75 | 2.540 mm | 1.500 mm | 1.880 mm | 1.550 mm | 1.470 mm | 1.000 mm | 3.600 kg |

DKX 1.00 | 2.400 mm | 1.230 mm | 1.570 mm | 2.040 mm | 1.830 mm | 1.200 mm | 4.040 kg |

DKX 1.25 | 2.590 mm | 1.500 mm | 1.840 mm | 2.040 mm | 1.885 mm | 1.200 mm | 5.200 kg |

DKX 1.67 | 2.920 mm | 1.765 mm | 2.105 mm | 2.040 mm | 1.940 mm | 1.200 mm | 5.700 kg |

DKX 2.00 | 2.590 mm | 1.480 mm | 1.900 mm | 2.470 mm | 2.040 mm | 1.400 mm | 7.500 kg |

DKX 2.25 | 2.850 mm | 1.740 mm | 2.160 mm | 2.470 mm | 2.040 mm | 1.400 mm | 8.100 kg |

DKX 2.50 | 3.100 mm | 1.990 mm | 2.410 mm | 2.470 mm | 2.070 mm | 1.400 mm | 9.000 kg |

DKX 2.75 | 3.150 mm | 1.990 mm | 2.410 mm | 2.470 mm | 2.080 mm | 1.400 mm | 9.600 kg |

DKX 3.00 | 3.410 mm | 2.250 mm | 2.670 mm | 2.470 mm 6) | 2.080 mm | 1.400 mm | 10.200 kg |

DKX 3.33 | 3.410 mm | 2.250 mm | 2.670 mm | 2.470 mm | 2.110 mm | 1.400 mm | 10.400 kg |

DKX 3.50 | 3.250 mm | 1.995 mm | 2.400 mm | 2.855 mm | 2.320 mm | 1.650 mm | 13.400 kg |

DKX 4.00 | 3.500 mm | 2.255 mm | 2.660 mm | 2.855 mm | 2.320 mm | 1.650 mm | 14.000 kg |

DKX 4.50 | 4.270 mm | 2.510 mm | 2.915 mm | 2.855 mm | 2.400 mm | 1.650 mm | 14.700 kg |

DKX 5.00 | 4.260 mm | 2.410 mm | 2.870 mm | 3.180 mm | 2.760 mm | 1.950 mm | 22.000 kg |

DKX 6.00 | 4.790 mm | 2.940 mm | 3.400 mm | 3.180 mm | 2.800 mm | 1.950 mm | 24.000 kg |

DKX 7.00 | 5.290 mm | 3.475 mm | 3.935 mm | 3.180 mm | 2.590 mm | 1.950 mm | 29.000 kg |

DKX 8.00 | 5.440 mm | 3.475 mm | 3.935 mm | 3.180 mm | 2.800 mm | 1.950 mm | 34.000 kg |

DKX 9.00 | 5.980 mm | 4.010 mm | 4.470 mm | 3.180 mm | 2.800 mm | 1.950 mm | 37.000 kg |

5) Poids d’un modèle standard sans accessoires.

6) 2 350 mm pour le DKX 3.00 dans le modèle ISO.